Keyboard_Controller

6+6 Tastatur

Ausgangslage

Eine FATAR-Tastatur mit Döpfer LMK3-Elektronik in einem Roland Digitalpiano-Oberteil, selbst umgerüstet von 7+5 auf 6+6. Im Vergleich zu einem mechanischen Klavier ist das Spielgefühl darauf deutlich unpräziser. Ich wollte etwas Besseres haben.

(Achtung: der MIDI File Printer hinter dem Link oben ist veraltet, der aktuellste liegt auf GitHub.)

Kaufversuche

Sehr hilfsbereit war Dr. Pfeiffer, Geschäftsführer der gleichnamigen Flügel- und Klavierfabrik in Leonberg bei Stuttgart; nur leider nicht Tastaturfabrik: die Firma Pfeiffer kauft ihre Tastaturen fertig ein. Dr. Pfeiffer schlug vor, eine Tastatur spezialanfertigen zu lassen und darauf eine Flügelmechanik zu setzen. Das wäre schon das Non-Plus-Ultra in Sachen Spielgefühl geworden, doch angesichts von 3000 € Kosten allein für die Flügelmechanik sowie deren Ausmaßen habe ich diese Möglichkeit verworfen. Auch die Vorstoße bei den Tastaturlieferanten schienen preislich in diese Richtung zu zeigen (nur für die Tastatur), wobei nicht klar war, was man sonst noch für Kompromisse hätte eingehen müssen.

Eine Anfrage bei Schimmel, wo Johannes Beyreuther einst sein 6+6 Klavier spezialanfertigen lassen hatte, versandete trotz Nachhakens. Dr. Pfeiffer hatte gemeint, wenn schon eine Zeichnung existierte, dann wäre der Aufwand für so eine Spezialanfertigung wesentlich geringer.

Dann lernte ich, dass Klaviertasten Knicke haben, weil die Hammermechanik breiter als die Tastatur ist: je länger die Taste, desto weniger Verkantungsgefahr. Ich wollte eigentlich keine Mechanik. Und ich wollte keine unnötigen Knicke.

Schließlich kam ich zur Entscheidung, selbst eine Klaviatur zu bauen.

Selbstbau

Studium

Dazu musste ich erst einmal lernen, wie man eine richtige Klaviertastatur baut. Ich ging in die Stuttgarter Stadtbibliothek und lieh mir alle brauchbaren Bücher zum Thema aus (3 Stück). Danach wusste ich, welche Teile und Werkzeuge ich brauchen würde.

Vorrecherche

Als Nächstes musste herausgefunden werden, ob die benötigten Teile überhaupt für Endverbraucher zu kaufen sind. Das sind sie, z.B. online bei Meyne oder bei FTP. FTP schien insgesamt etwas preisgünstiger zu sein. Aber die Teile würden irgendwo zwischen 200 € und 300 € kosten, wobei ich mir die Klaviaturdruckzange erst mal verkneiffen musste, vielleicht würde es ja ohne gehen. Sie kostet allein mindestens 90 €, je nach Modell. Dazu käme natürlich das Holz, aber das gäbe es aus dem Baumarkt zu einem vernachlässigbaren Preis. An normalem - d.h. nicht Klavierbauspezial - Werkzeug fehlte mir: ein Bohrmaschinenständer mit Maschinenschraubstock, ein Fräskopf (für die Garnierungsvertiefung) und vielleicht noch ein paar Kleinigkeiten wie Holzbohrer in genau den richtigen Durchmessern für die Waagebalkenstifte oder die Tastaturvorderstifte.

Die schwarzen Obertastenbeläge waren freilich auch zu kaufen. Nur bräuchte ich 2 Sätze à 36 Stück, da eine 6+6 Klaviatur mehr schwarze Tasten als eine 7+5 Tastatur hat. Doch woher sollte ich die weißen Tastenbeläge nehmen? Die gab es nur oktavweise zu kaufen, davon hätte ich höchstens die D-Taste brauchen können. Ich hätte 44 Oktaven für 44 D-Tasten kaufen müssen! Viel zu teuer!! Die andere Alternaive wäre gewesen, die Beläge selbst zu sägen. Dazu wären eine Bandsäge und eine Poliermaschine notwendig geworden. Das klang nach viel Arbeit mit zweifelhaftem Resultat.

Aber vielleicht ginge es auch per 3D-Druck? Ja, es ginge! Ein grobes erstes Modell war mit Hilfe von Tinkercad schnell erstellt. Dieses hochgeladen zu Trinckle lieferte gleich den zu erwartenden Preis: bei entsprechender Stückzahl je Druckvorgang um die 6 € je Tastenober- + Vorderbelag, also je Untertaste. Mit Infiltrierung würden die Tastenbeläge abriebfest sein. Dafür könnte ich selbst mit Epoxydharz sorgen. Epoxydharz gibt es z.B. bei Conrad.

Dann fehlten mir nur noch die Töne. Ein stummes Instrument mit schöner Tastatur wäre nicht wirklich genial. Da das Instrument transportabel bleiben sollte, kam nur Elektronik in Frage. Die Lösung wäre ein QuietTime GT-2 mini von PianoDisk hauptsächlich in der Funktion als Tonabnehmer. Wie ich inzwischen weiß, sind die Sounds: naja. Der mitgelieferte Kopfhörer gibt ihnen vollends den Rest! Der Roland JV-1010 wird also weiterhin als Klangerzeuger zum Einsatz kommen (und das wunderbare Cembalo aus dessen Super Sound Set). Das GT-2 mini würde das teuerste Teil des Projekts: 1300 € mit DIN MIDI-Adapter. Ich bestellte es bei Hr. Hermann, Inhaber des gleichnamigen Klavier- und Flügelhandels, in Möglingen. Er lieferte mir auch fertig garnierte Klaviaturbäckchen. Diese komplett selbst zu bauen schien mir doch zu kitzlig. Bei FTP könnte man sie aber auch kaufen. Hr. Hermann gab mir außerdem ein paar ausrangierte schwarze und weiße Tasten mit, damit ich diese genauer studieren konnte.

Alles in allem würde die Tastatur auf knapp 2000 € kommen. Bei einer Nutzungsdauer bis zu meinem Lebensende ein vertretbarer Preis.

Planung

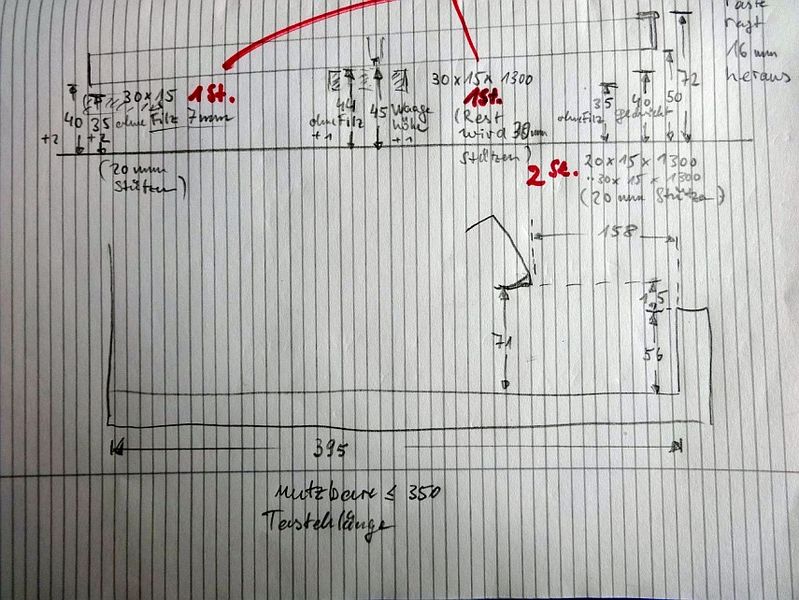

Die Planung startete mit dem Ausmessen der Tasten meines Juno-D, LMK3 sowie denen des Klaviers meiner Tochter. Höhe des Tastenholzes würde 20 mm sein, das ist bei einem Tastenhub von 10 mm vorne auch das absolute Minimum. Schließlich muss der Klaviaturvorderstift in der Taste verschwinden können. Vorteil der 20 mm: dieses Maß bekommt man im Baumarkt. Die Länge ergab sich aus dem zur Verfügung stehenden Platz im Digitalpianogehäuse: 349 mm bzw. 299 mm. Bzw. genau 350 mm inkl. 1 mm Vorderbelag. Die Breiten entsprechen denen eines Standardklaviers. Die Untertasten sind vorne ca. 7/6 mal breiter als die bei einer 7+5 Tastatur. Bei Hornbach gab es Fichtenleisten mit Querschnitt 13,5 x 20 mm (für die Untertasten) und 10 x 20 mm (für die Obertasten).

| Festlegung der Höhen |

|---|

|

Sehr pfriemelig war es, die Höhen des Waagebalkens, des Ruhebalkens hinten und der vorderen Balken festzulegen. Schließlich war das Gehäuse mit all seinen Maßen vorgegeben. Außerdem sollten die handelsüblichen Holzmaße verwendet werden können. Zu berücksichtigen sind die Höhen des hinteren Tastaturfilzes, der vorderen Druckscheiben sowie der Waagebalkenscheiben. Der Tastenhub soll exakt 10 mm betragen. Wenn man für den Waagebaalken statt 1,0 mm Kasimirscheiben solche mit 1,2 mm nimmt, bedeutet das einen Hubunterschied von 2 * (1,2 - 1,0) = 0,4 mm. Und das kann sich bereits bemerkbar machen! Die Filze für vorne und hinten gibt es ab ca. 4 mm aufwärts in 1 mm Abstufungen. Ich entschied mich für jeweils 5 mm Dicke. Mal sehen, ob alles passen wird…

| Festlegung der Höhen |

|---|

|

Nach momentanem Plan sollen die 50 g Niederdruckgewicht vorne allein durch Bleigewichte hinten an den Tasten erreicht werden. Ob damit ein vernünftiges Spielgefühl erreicht werden kann, wird sich zeigen. Da die Mechanik fehlt, ist viel Blei notwendig (ca. 5 kg, ca. 50 g je Taste). Unklar ist, ob der Schwung der 50 g Blei hinten zu einem inakzeptablen Verschleiß des Waagebalkenlochs führen wird. Man könnte es mit Holzleim verstärken oder Gummi verwenden. Man könnte auch über den Tasten den Schwung mit Gummipuffern auffangen und reflektieren, was zu besserer Repetition führen könnte. Eine andere Alternative wäre es, weniger Gewicht und statt dessen zusätzliche Federn zu verwenden. Ich werde mal nur mit Bleigewichten in’s Rennen gehen, alles Weitere wird sich zeigen…

| Bleigewichtung und Waagebalkenlöcher |

|---|

|

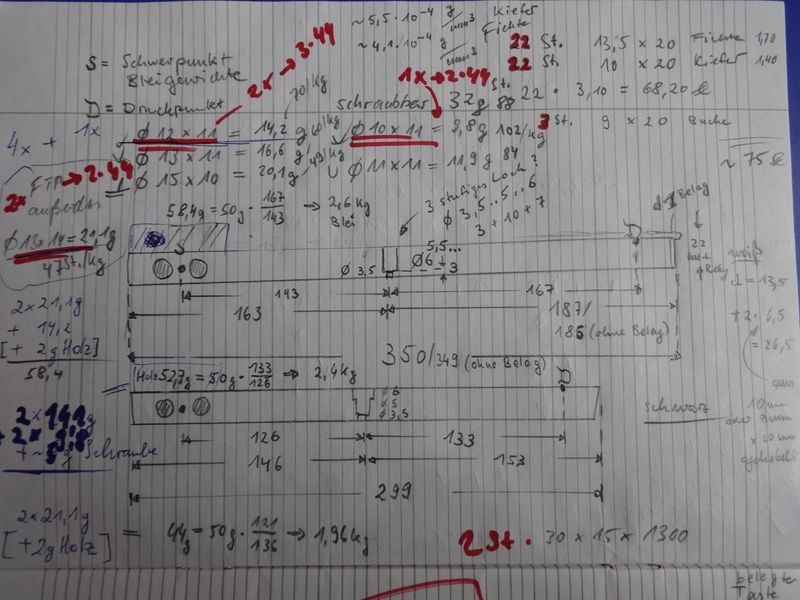

Das Ausrechnen der Bleigewichte für die Bestellung war auch knifflig. Blei kann man nur kiloweise kaufen. Aus der Dichte von Blei und den Maßen der Bleistöpsel kommt man auf die Anzahl der Stöpsel, die in 1 kg enthalten sein müssten - jedenfalls nach meiner Berechnung. Manche Stöpselgewichte sind ungeeignet. Nicht wegen ihres Einzelgewichtes. Das würde man vielleicht gut einsetzen können. Aber was will mit mit 1 kg in Form von 80 Stöpseln, wenn man 88 (oder 44) Tasten damit ausstatten soll? Entweder hat man 8 Stöpsel zu wenig oder 36 zu viel. Und nur kleine Stöpsel will man auch nicht kaufen, denn dann müsste man sehr viele Löcher bohren. Manche großen Stöpsel, obwohl sie vielleicht das passende Gewicht hätten, lassen sich wiederum nicht für die Obertasten verwenden, da deren Holz nur 10 mm breit ist und die Stöpsel links und rechts zu weit aus der Taste herausstehen würden (bis zum Stöpsel der Nachbartaste). Das Thema Blei ist also abenteuerlich…

Tasten sägen und fräsen

Die Tasten sägte ich alle von Hand. Die übliche Abschrägung an einer Seite der Obertasten gelang durch schräges Einspannen.

| Auseinandersägen der Obertasten |

|---|

|

Normalerweise dürfte das Fräsen der Vertiefungen für die Garnierungsstreifen vor dem Auseinandersägen der Tasten aus dem Vollen erfolgen. Um Ausfransen zu verhindern, fräste ich zusammengespannte Tastenrohlinge, aber nie bis ganz zum Ende.

| Fräsen der Garnierungsvertiefung |

|---|

|

Das erste Muster Tastenbeläge

Zunächst bestellte ich 4 Tastenbeläge bei Trinckle, und in diesem knalligen Rot kamen sie an:

| Tastenbeläge aus dem 3D-Drucker |

|---|

|

Nur die Vorderkanten sind bereits im 3D-Design abgerundet. Die Oberfläche ist rauh, und wie von Trinckle gewarnt worden war, dürfte sie nicht ganz abriebfest sein. Zur Haltbarmachung sollten sie noch infiltriert werden, z.B. mit Epoxydharz.

Mittlerweile hat sich herausgestellt, dass sie etwas zu lang sind, hinten ist der Platz zum Teil schon für die Klaviaturbäckchen reserviert. Diese müssen abgesägt werden, der Rest muss kürzer bestellt werden…

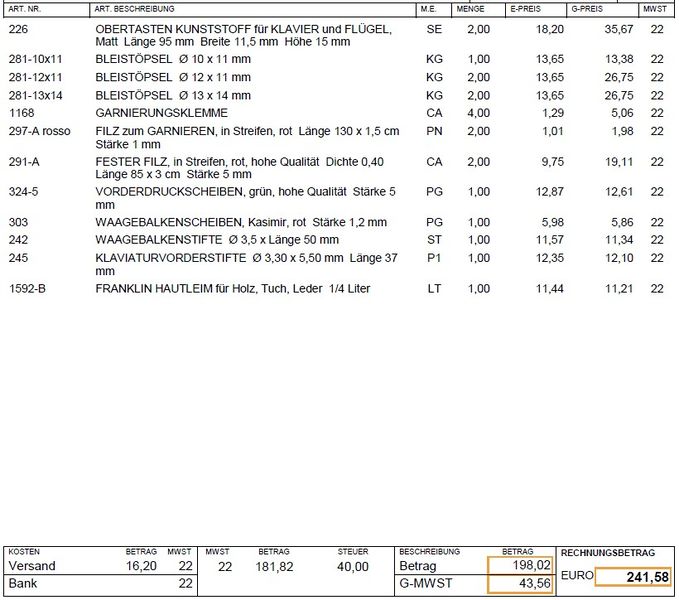

Die Bestellung bei FTP

| Einzukaufende Spezialteile (ohne Klaviaturbäckchen) |

|---|

|

Dies sind bis auf die Klaviaturbäckchen alle Spezialbauklavierteile, die man braucht (und die fertig käuflich sind). Als Obertasten wählte ich matte, da ich mir von ihnen mehr Halt verspreche, und gerade bei einer 6+6-Tastatur ist guter Halt auf den Obertasten wichtig. Die Garnierungsklemmen helfen beim Garnieren der vorderen Führungslöcher der Tasten. Der feste Filz in Streifen ist für den hinteren Balken gedacht. Der Hautleim ist hoffentlich einer, der durch Dampf aufgeweicht werden kann. Garnierungen sind Verschleißteile und nach Jahren kann eine Erneuerung notwendig werden. Eine Klaviaturdruckzange wird hoffentlich nicht notwendig werden…

Die Teile wurden prompt wie bestellt geliefert. Vicenza (FTP) ist genauso nah wie Braunschweig (Meyne Klaviertechnik GmbH). Irgendwie scheint das Ende der Nationalstaaterei durchaus seine Vorteile zu haben.

Untertasten verbreitern

Zum Verbreitern der Untertasten (vorne) verwendete ich 20 x 5 mm Eichenholzleisten, die ich wieder an einer Seite abgeschrägt auseinandersägte. Je ein Plättchen sollte eine Seite der Taste verbreitern. Die eigentlich notwendige Dicke war nicht käuflich, so dass die 5 mm zusätzlich durch entsprechend zugeschnittene Pappscheiben vergrößert werden mussten.

Zunächst klebte ich mir eine Halterung zusammen, die das (oben und vorne) bündige Zusammenleimen von Tastenrohling, 4 Pappscheiben und 2 Eichenplättchen erleichtern würde.

| Tastenhalterung | Zusammenleimen der Untertasten |

|---|---|

|

|

Damit gelang das exakte Zusammen der Untertasten spielend leicht. Im Vordergrund sieht man 2 der Eichenplättchen und Pappscheiben. Links oben sieht man eine trocknende, zusammengeleimte Untertaste.

Was sich hinterher als ziemlich dumm herausstellte war, dass ich die Tasten zuerst gefräst und dann verbreitert hatte. Die Garnierungsklemmen konnten so nicht richtig angesetzt werden, da die 2 Verbreiterungen im Weg waren. Nach dieser Dummheit musste ich alle Untertasten noch einmal nachfräsen. Mit weniger hohen Verbreiterungen hätte ich das Problem vermeiden könnte. Das wäre möglich gewesen, da die Unterkanten später sowieso nicht zu sehen sein würden.

Langlöcher

Mangels eines teuren Satzes Langlochfräser in allen möglichen Größen probierte ich es mit Holzbohrern. Man kann nicht voraussagen, was für eine Lochbreite man brauchen wird für einen 3,3 mm Klaviaturvorderstift + 2 x 1,0 mm durch eine Garnierungsklemme zusammengequetschten Filz + max. 0,2 mm Spiel dazwischen. Jedenfalls nicht 5,5 mm. Und schon gar nicht, was für eine Bohrerbreite, da durch Spiel im Maschinenschraubstock und Spiel des Bohrständers das Loch auf jeden Fall breiter als der Bohrer wird. Da geht Probieren über Studieren.

| Versuchsreihe |

|---|

Später entschied ich mich dazu, die Langlöcher ganz zu durchbohren, was eher unüblich ist. Ein Grund ist die geringe Höhe meiner Tasten von nur 20 mm, der gewichtigere Grund ist, dass man so von der anderen Seite kontrollieren kann, dass die Garnierungsklemme richtig sitzt und der Filz nicht zu weit in das Loch ragt.

Die besten Resultate kamen mit einem 4,0 mm Holzbohrer und dieser Technik zustande:

- Bohrtiefe auf Tastenhöhe minus ein paar mm einstellen.

- 3 Löcher setzen.

- Die 2 Brücken zwischen den 3 Löchern mit dem Bohrer entfernen, dabei den Bohrer langsam nach unten bewegen und die Taste immer hin- und herbewegen.

- Bevor die Brücken ganz weg sein, Taste 180° um die vertikale Achse drehen und den Rest der Brücken mit der gleichen Technik entfernen.

- Taste um 180° drehen, diesmal vom Kopf auf den Fuß stellen. Ganz durchbohren und die Durchbohrung auf die ganze Länge erweitern.

- Taste 180° um die vertikale Achse drehen und nochmal hin- und herbewegen.

| 3 Löcher setzen | Brücken entfernen |

|---|---|

Am Ende entstanden dabei Langlöcher mit einer Breite um die 5 mm(!). Vielleicht könnte man also mit einem 5,0 mm Langlochfräser optimale Resultate erzielen, ohne umständlich in 4 Orientierungen bohren zu müssen. Vielleicht auch nicht.

Garnieren

Als Leim nahm ich Titebond Professional Liquid Hide Wood Glue.

Nie hätte ich gedacht, dass man so viel falsch machen kann, wenn man Filz auf Holz kleben will:

- zu viel Leim: der Filz wird hart. Später streifte ich die Klebeseite auf einem Zeitungspapier ab, damit der Filz auf keinen Fall vom Leim ganz durchzogen wird.

- zu wenig Klebstoff hält nicht.

- Filz steht in der Taste über die Garnierungsklemme hinaus: ganz schlecht! Dann hat man am Ende einen breiten Pfropf und der Klaviaturstift stößt beim Eindringen auf Widerstand. Dieser Fall lässt sich nachträglich mit einem Bastelmesser beheben, indem man das Filzende an der gewünschten Stelle durchtrennt und hinterher mit einem Schraubenzieher das festgeklebte Zuviel wegschabt. Das kostet aber Zeit. Von Vorteil war es dabei, dass ich die Tasten ganz durchbohrt hatte. So konnten ich Filz- und Klebstoffreste leichter herausbefördern.

- Filz reicht nicht tief genug in die Taste. Auch schlecht, dann darf man’s nochmal machen.

| Garnieren mit Klemme | Filzlängenkontrolle | Noch zu eng |

|---|---|---|

|

|

|

Übung macht den Meister, und spätestens nach der 20. Taste hat man den richtigen Dreh gefunden.

Die Streuung der Lochbreiten ist so groß, dass man bei manchen Tasten nicht ohne den Arbeitsschritt mit der Klaviaturdruckzange herumkommt. Wenn das Loch wenige 1/10 mm zu eng ist, so lässt es sich durch Zusammendrücken der Holzränder auf die gewünschte Breite bringen. Die sehr teure Klaviaturdruckzange hatte ich mir wie berichtet gespart. Ich behalf mit mit einer spitzen Flachzange, wobei ich die Außenseiten der Tasten durch ein zwischengelegtes Aluminiumblech vor dem Zangendruck schützte. Die Zange setzte ich so an, dass der Lastarm im Loch parallel zum Lochrand war. Der Lastarm außen hatte folglich einen spitzen Winkel zum Aluminiumblech. Das funktionierte überraschend problemlos.

Der Profi hat wahrscheinlich Garnierungsfilz in verschiedenen Stärken zur Auswahl. Vielleicht entscheidet er sich bei jedem Loch nach vorheriger Prüfung für die passende Stärke?

Bohren der Waagebalkenlöcher

Die Waagebalkenlöcher müssen sowohl in links-rechts-Richtung als auch in vorne-hinten-Richtung genau sitzen. Die Halterung zum Verbreitern der Untertasten wurde erweitert zu einem Ankörngerät für Waagebalkenlöcher. Ein Metallblech wurde durch 3 Stifte (Schrauben) an die richtige Position fixiert. Dann konnte mit dem Hammer eine spitze Schraube in das Holz an die genau richtige Position getrieben werden. Das Gerät wurde später erweitert, um auch die Obertasten ankörnen zu können.

| Gerät zum Ankörnen der Waagebalkenlöcher |

|---|

| Mit dem Hammer die spitze Schraube in das Holz schlagen |

|---|

|

| Markiert an der gewünschten Position |

|---|

Das Waagebalkenloch wird von unten (wo die Markierung ist) mit 3,5 mm Durchmesser durch die Taste gebohrt. Die Waagebalkenstifte haben 3,5 mm Durchmesser. Von oben muss es erweitert werden auf mindestens 5 mm (Obertasten), aber nicht ganz durchbohrt. Es sollten mindestens 2 mm mit dem Durchmesser 3,5 mm stehenbleiben.

Bleigewichte

Mit Hilfe eines Prototypen hatte sich herausgestellt, welche Gewichte an welchen Positionen verwendet werden müssten. Die vorgesehenen Gewichte für die Obertasten erwiesen sich als richtig:

2 Stück ø10 x 11 mm + 2 Stück ø12 x 11 mm. Das heißt (gemessen mit der Küchenwaage) 2 x 8,75 g + 2 x 12,6 g = 42,7 g Gewicht am hinteren Ende der Tasten.

Bei den Untertasten gab es allerdings eine Überraschung. Den 50 g Niederdruckgewicht vorne musste ebenfalls durch 4 Gewichte am hinteren Ende die Waage gehalten werden:

2 Stück ø12 x 11 mm + 2 Stück ø13 x 14 mm. Das heißt 2 x 12,6 g + 2 x 17,2 g = 59,6 g Gewicht am hinteren Ende der Tasten.

Ich würde also noch Bleigewichte der Sorte ø12 x 11 mm (12,6 g) nachbestellen müssen…

Damit die Löcher weit genug hinten gebohrt werden konnten, musste ich zuvor noch Hölzchen auf die Tasten leimen. Zum Bohren der Löcher für die Gewichte fertigte ich 1 Schablone an. Die Taste wurde darin mit einem Waagebalkenstift fixiert. Für Ober- und Untertasten gab es jeweils einen Satz Positionen bestehend aus 1 Stift- und 4 Bohrpositionen in der Schablone.

| Eine Taste wird in die Bohrschablone geführt |

|---|

Auf dem Bild erkennt man die 2 x 4 Bohrpositionen für Ober- und Untertasten.

| Gebohrte Taste | Taste mit eingesetzten Gewichten |

|---|---|

Die Gewichte wurden später noch mit Holzleim fixiert.

Zersägen der Klaviaturbäckchen

Zum Auseinandersägen von Klaviaturbäckchen fertigte ich mir 2 Sägelehren an, eine für breitere Bäckchen (13,5 mm Obertastenbreite) und eine für schmälere (10 mm Untertastenbreite). Das abzusägende Bäckchen wurde mit Hilfe von 2 Waagebalkenstiften auf die richtige links-rechts-Position gebracht, von oben mit einem gebohrten Holz der richtigen Breite fixiert, dann an beiden Seiten abgesägt.

| Sägelehre für breite Bäckchen | Sägen der breiten Klaviaturbäckchen |

|---|---|

|

|

| 2. Sägelehre für schmale Klaviaturbäckche |

|---|

|

Infiltrieren der 3D-Drucke

Um die Oberflächen der Tastenbeläge haltbar zu machen, bestrich ich sie mit einem dünnflüssigen Epoxydharz, erhältlich zum Beispiel bei Conrad. Bei der Verarbeitung genau an die Gebrauchsanweisung halten, sorgfältig mischen und Schutzhandschuhe tragen!

| Dünnflüssiges Epoxydharz L |

|---|

|

Eine Küchenwaage mit 1 g Anzeigegenauigkeit half beim Mischen der beiden Komponenten. Ganz kleine Mengen lassen sich damit aber nicht mischen. Zuviel auf einmal sollte man ebenfalls nicht ansetzen, denn ab einer gewissen Zähigkeit lässt sich das Harz nicht mehr schnell auftragen - oder reißt dem Pinsel die Haare heraus. Ich musst drei- oder viermal ansetzen. Jeden Pinsel kann man nach Gebrauch wegwerfen. Das überschüssige Harz darf im Mischgefäß aushärten, danach lässt sich das Mischgefäß wiederverwenden.

| Infiltrieren der Tastenbeläge |

|---|

|

Waagebalken und 2 Tastaturvorderbalken bohren

Für die Bohrung der Balken kauft man sich am Besten eine CNC-Maschine. Sollte man das Kleingeld dafür nicht übrig haben, muss man auf andere Weise zum Ziel kommen. Die Löcher sollten auf 1/10 mm genau sitzen. Schon in der Renaissance gelang dies den Instrumentenbauern irgendwie (nur wie?). Im Mittelalter gab es den Zirkelschmied als eigenen Beruf. Ich besorgte mir einen Präzisionszirkel. Ein erster Versuch, mit dem Zirkel direkt auf dem Holz die Bohrlöcher zu setzen führte nicht zum Ziel, sondern zu Waage- und Tastaturbalken, die zwar den Aufbau eines Prototypen ermöglichten, ansonsten aber schrottreif waren: die Streuungen waren viel zu groß.

Beim zweiten Versuch zirkelte ich zunächst auf einem dicken Aluminiumblech, das in seinem früheren Leben mal eine Frontplatte eines 19” Rack-Gehäuses gewesen war. Dabei gab ich mir allerhöchste Mühe, die Löcher haargenau anzureißen und zu bohren. Gezirkelte und gebohrte Schablone - verwendbar für Waage- und Tastaturvorderbalken Ein Lochdurchmesser von 3 mm ist geeignet für den Tastaturvorderbalken. Beim Waagebalken müssen in einem 2. Arbeitsschritt die Löcher auf 3,5 mm erweitert werden, was schnell geht (ohne Schablone). Beim Bohren verwendete ich ab dem 2. Schritt immer nur die halbe Schablone für neue Bohrungen, die andere Hälfte wurde mit 3 mm Schrauben an die vorherigen Bohrungen gekoppelt.

| Gezirkelte und gebohrte Schablone - verwendbar für Waage- und Tastaturvorderbalken |

|---|

| Vorhangeln zu neuen Bohrungen mit Hilfe der Metallschablone |

|---|

Das Ergebnis sah augenscheinlich gut aus. Ob es diesmal wirklich verwertbar sein würde?

Als gebranntes Kind übertrug ich die Oktavpositionen (nur die links-rechts-Koordinate) vom Waagebalken auf den Tastaturvorderbalken, jeweils für die Obertasten und die Untertasten. Damit konnte ich beim Bohren mit der Schablone sicherstellen, dass sich keine Ungenauigkeiten aufsummieren.

| Übertragen der Oktavpositionen auf einen Tastaturvorderbalken |

|---|

|

| Gebohrter Tastaturvorderbalken |

|---|

|

Einbau in das Gehäuse

Auch dies war eine Fummelei mit viel Nervenkitzel. Die Tasten (inkl. noch anzubringender Beläge) sollten vorne ziemlich genau abschließen. Waage- und Tastaturbalken müssen in der links-rechts-Richtung sehr genau aufeinander positioniert sein und in der vorne-hinten-Richtung einigermaßen genau.

| Positionen für Balken und GT2mini Sensorleiste finden |

|---|

Mit 5 mit Gewichten versehenen Tasten konnte das Spielverhalten schon mal einigermaßen bewertet werden. Video bei YouTube Die Erdbeschleunigung g = 9,81 m/s2 sollte ohne Reibung dazu führen, dass eine um s = 0,01 m (1 cm) heruntergedrückte Taste in t = Wurzel(2s/g) = 4,5 ms wieder nach oben kommt. Hoch- und runter würde dies ca. 100 Anschläge je Sekunde bedeuten. Theoretisch wäre also auch mit Reibung genügend Reserve drin. Tatsächlich erwies sich die Repetition schneller als bei einem konventionellen Klavier.

| Tastatur weit fortgeschritten |

|---|

Der große Hammer auf dem Bild dient nur als Gewicht zum Herunterdrücken von Tasten, die noch keine Gewichte eingesetzt haben. Der kleine Hammer wird verwendet, nicht ganz gerade stehende Waagebalkenstifte zu korrigieren (mit einem Pufferholz dazwischen). Jede Taste wurde mit viel Liebe genau an ihre Position gesetzt und zu-Fall-gemacht. Deswegen wurden alle Tasten durchnummeriert, obwohl es eigentlich nur 2 verschiedene Arten geben sollte. Das weiße Farbtöpfchen ist mein 50 g Niederdruckgewicht.

| Die Abstände zwischen den Tasten müssen sehr genau sein |

|---|

| Die Abstände zwischen den Tasten müssen sehr genau sein |

|---|

| Vorne zu hohe Ruhepositionen… |

|---|

| …können durch Unterleimen von Pappe hinten korrigiert werden |

|---|

Die Untertastenbeläge werden mit Fischleim (Hautleim) aufgeleimt. Dann bekommt man sie später mal wieder ab.

| Aufleimen der Untertastenbeläge |

|---|

Für die Obertastenbeläge habe ich weißen Holzleim verwendet, da die Beanspruchung der geleimten Stellen dort stärker ist. Nach dem Aufleimen können die Hölzer vorne mit Lack geschwärzt werden.

| Schwarzlackierte Obertaste |

|---|

Feinschliff

Irgendwie müssen Trinckle oder ich einen weißen Oberbelag verschlampt haben. Jedenfalls war einer zu wenig da und ich entschied, erst einmal die 4 roten Prototypen an den Rändern zu verwenden. Bei der alten Fatar-Tastatur waren die entsprechenden Tasten mittelbraun. Beim Spielen hat sich herausgestellt, dass die roten Tasten doch in der einen oder anderen Situation hilfreich sein können. Ich werde also noch ein paar rote Beläge 3D-drucken lassen…

| Die roten Prototypen doch eingebaut |

|---|

Das GT-2 mini will die Tasten und Fußpedale erst einmal kalibrieren. Vorher geht gar nichts. Jede Taste wird dazu einmal gedrückt - statistische Schwankungen beim Drücken inklusive. Deswegen bietet das GT-2 mini eine Nachkalibrierung, bei der jede einzelne Taste eingestellt werden kann. Beim Spielen merkt man, dass die eine oder andere Taste noch etwas gequetscht gehört (Klaviaturdruckzange) oder noch zu-Fall-gemacht werden muss. Hier ist also viel Spielen und Feinschliff gefordert, aber der Spaß hat schon wieder Einzug gehalten.

Der alte Roland JV-1010 hat sehr bald Anschluss an den Midi-Ausgang des GT-2 mini gefunden, sozusagen nach einigen Brechreizattacken, die nach Spielen im mittleren Tastaturbereich mit dem GM-Sound des GT-2 mini aufgetreten waren. Die Presets auf den Plätzen 1-5 verwenden die Sounds des einfachen GM-Soundmoduls. Chorus- und Halleinstellungen scheint sich das GT-2 mini nicht zu merken, obwohl E-Piano ohne Chorus oder Streicher ohne Hall gar nicht anhörbar sind. Es scheint genau einen selbsteinstallbaren Preset-Speicherplatz zu geben, wie man auf Nachfrage bei der sehr hilfsbereiten deutschen QuietTime-Niederlassung erfahren kann. Wie er programmiert wird findet man allerdings nicht in der Bedienungsanleitung. Mir reicht das eine Preset voll und ganz: ich benutze es, um auf Werks-Preset 6 (=stumm) zu schalten, und das ist nach jedem Einschalten sofort ausgewählt. Das Metronom lässt sich so weiterhin nutzen, ohne die grausigen Klänge hören zu müssen.

Bis auf die minderwertigen Sounds versieht das GT-2 mini aber zuverlässig seinen Dienst und macht, was es soll. Nett ist auch der Audio-Eingang und die Audio-Mischfunktion. Zusätzlich zu den Kalibrierungswerten für die einzelnen Tasten gibt es noch einen 5-stufigen globalen Empfindlichkeitswert (unerwarteterweise unter Effects zu finden). Damit bekommt man die Dynamik auf jeden Fall so hin, wie man sie braucht. Das Ausschalten überlebt diese Einstellung allerdings nur im User Preset (s.u. U01).

Der JV-1010 bietet darüberhinaus 3 Stufen für die Tastaturdynamik, wodurch der Stellschrauben fast schon wieder zu viele da sind. Ich habe deswegen zuerst das GT-2 mini intern eingestellt, mit den eigenen Sounds, und dann den JV-1010 hingehängt und mit seinen 3 Stufen angepasst. Die hintere Stoppleiste

Das hohe Gewicht im hinteren Bereich der Tasten entspricht dem der Klaviermechanik. Es gibt aber einen entscheidenden Unterschied: die Klaviermechanik koppelt ab, wenn die Taste gedrückt ist. Die Gewichte in meiner Tastatur können die Tasten mit ihrer Trägheit hinten nach oben ziehen. Dagegen muss eine Stoppleiste eingebaut werden. Die Tasten müssen also vorne und hinten gestoppt werden. Die Stoppleiste dämpft derzeit mit handelsüblichen Fensterdichtungen (weicher als Filz).

| Die hintere Stoppleiste |

|---|

GT2 versteckte Features

Gehen Sie wie folgt vor:

- Einschalten

- Klang und Einstellungen wählen

- Warten bis das TouchFeld nicht mehr erleuchtet ist

- SOUND drücken und halten bis SET im Display steht

- REC drück um Ihre Wunscheinstellungen abzuspeichern

- Gerät Aus und wieder Einschalten

- Gerät Startet jetzt mit der Anzeige U01 (was so viel bedeutet wie UserSettings01)

INFO: Wenn Sie die Settings wieder löschen wollen, einfach Einschalten und dann den Ein/Aus-Knopf gedrückt halten bis der zu flackern anfängt - dann loslassen - Gerät startet wieder mit den Standardeinstellungen (Anzeige P01)

INFO II: Sollten Sie einfach andere Einstellungen speichern wollen - Gehen Sie einfach die Punkte 1 bis 7 erneut durch - die neuen Einstellungen überschreiben die bisherigen.